W pełni zautomatyzowany proces gięcia drutu w centrach obróbczych CNC pozwala na uzyskiwanie nawet bardzo skomplikowanych kształtów w jednym cyklu produkcyjnym. Dotyczy to także form opartych na przestrzennym układzie współrzędnych (gięcie 3D). To są zalety, które realnie skracają proces produkcyjny, pozwalają na oszczędność materiałową, a co za tym idzie – na redukcję kosztów. Nie oznacza to jednak całkowitej dowolności w projektowaniu. Istnieją bowiem ograniczenia dotyczące materiału (sprężystość i plastyczność drutu), a także ograniczenia możliwości maszyny – nie tyle techniczne, co raczej wynikające z geometrii. W niniejszym artykule omówimy na czym polegają różnice, zalety oraz ograniczenia podczas gięcia drutu w formacie 2D i 3D.

Spis treści

Gięcie drutu 2D – precyzja na płaszczyźnie

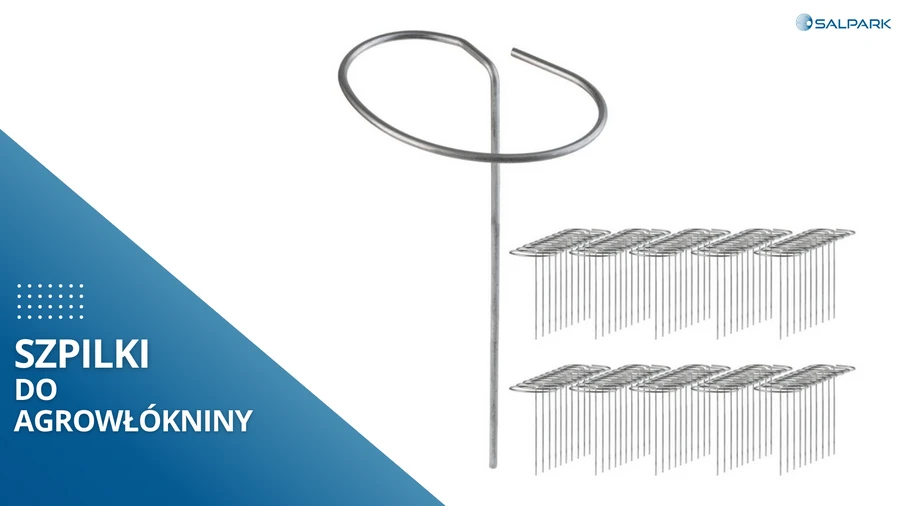

Technologie XX wieku umożliwiały głównie tylko ten rodzaj operacji, a bardziej skomplikowane kształty uzyskiwano dopiero w następujących po sobie cyklach produkcyjnych, często na różnych maszynach. Opisujemy to szerzej w artykule „Co to jest gięcie i formatowanie drutu CNC – możliwości technologii”. Nie należy jednak uznawać gięcia drutu 2D za przeżytek, bo po pierwsze – nie chodzi wcale tylko o pojedyncze zgięcia. Można w ten sposób uzyskiwać kształty o wysokim stopniu złożoności. Po drugie natomiast – istnieją i będą istnieć potrzeby produkcyjne, które nie wykraczają poza jedną płaszczyznę gięć. Kółka do filtrów, ramki, proste haki, zawleczki – przykłady można wymieniać bardzo długo. W Salpark procesy gięcia 2D optymalizujemy pod kątem wysokonakładowych serii, gdzie liczy się każda sekunda cyklu maszyny. Uzyskujemy w ten sposób dwa kluczowe atuty, które dla każdego zleceniodawcy mają wartość istotną:

- najwyższa szybkość produkcji;

- najniższy koszt jednostkowy.

Gięcie drutu 3D – geometria przestrzenna bez łączeń

Gięcie drutu CNC umożliwia wyjście poza jedną płaszczyznę w trakcie jednego procesu technologicznego. Do osi X i osi Y dodajemy oś obrotu (Z), która pozwala wygiąć drut w górę lub w dół płaszczyzny. Najistotniejsze jest to, że nie musimy w tym celu zmieniać ustawień maszyny, ani jej przezbrajać. Nie musimy też przenosić materiału na inną maszynę. I tu warto zwrócić uwagę na fakt, że tego typu złożone kombinacje można uzyskać poprzez zwyczajnie przyspawanie dodatkowego elementu. Ale spawanie rzecz jasna nie zastąpi lity i jednorodny materiał, zarówno pod kątem wytrzymałościowym, jak i estetycznym. Dlatego warto podkreślić, że gięcie drutu 3D w technologii CNC to wciąż oszczędności z tytułu szybkości produkcji, ale dodatkowo jeszcze korzyści polegające na wykonaniu skomplikowanego detalu (np. uchwytu samochodowego czy elementu mebla) z jednego odcinka drutu – bez konieczności spawania kilku mniejszych detali 2D.

Ograniczenia technologiczne i problem kolizji

Każdy projekt, który do nas trafia, zostaje przeanalizowany pod kątem takich parametrów, jak:

- sprężystość i plastyczność materiału;

- średnica drutu;

- promienie gięć;

- właściwa sekwencja gięć.

Każdy rodzaj drutu posiada swoją określoną plastyczność oraz sprężystość. A to automatycznie generuje ograniczenia odnośnie do minimalnej wielkości promienia gięcia. Zbyt mały promień może powodować zwężenia materiału oraz pęknięcia. Odrębną kwestią jest tzw. problem kolizji. Pojawia się w sytuacji, gdy któreś z kolejnych gięć w sekwencji miałoby nastąpić w kierunku już wykonanego kształtu. Co wówczas się stanie? Drut może uderzyć w głowicę maszyny lub w jej korpus. Czasem trafiają też do nas projekty, w których nie zostały uwzględnione marginesy na uchwyt – kolejne gięcia są zbyt blisko siebie, by maszyna mogła je zrealizować w trakcie jednego przebiegu. W takich sytuacjach oczywiście albo poprawiamy projekt, albo decydujemy się na złożony proces produkcyjny (dwa przebiegi lub więcej) – wybieramy zawsze wariant optymalny. Zawsze jednak konsultujemy zmiany i podpowiadamy naszym klientom najlepsze rozwiązania. W razie konieczności służymy pomocą w przeprojektowaniu komponentu.

Sprężynowanie i pamięć materiału

Pozostańmy jeszcze przez chwilę przy sprężystości i plastyczności. Dla żadnego technologa nie jest tajemnicą, że istnieją metale bardziej plastyczne i bardziej sprężyste. To oczywiście jest (a w każdym razie powinno być) uwzględniane w projektach, które do nas trafiają. Dopóki projekty dotyczą gięcia 2D, to pomyłek jest stosunkowo niewiele. Problemy zaczynają się, gdy projekt dotyczy gięcia 3D. Dlaczego? W 3D problem sprężynowania jest potęgowany, bo błąd na jednym gięciu przenosi się na całą geometrię przestrzenną. Ten parametr bywa niestety nieuwzględniany przez zleceniodawców. Dobra wiadomość jest taka, że w Salpark używamy zaawansowanego oprogramowania, które symuluje gięcie przed startem maszyny. Pozwala to na korektę kątów tak, aby po „odbiciu” materiału detal był idealnie zgodny z rysunkiem.

Kiedy opłaca się wybrać gięcie 2D, a kiedy – 3D?

W optymalizacji kosztów produkcji warto kierować się zasadą prostoty:

Jeśli detal można zaprojektować jako 2D, zazwyczaj będzie on tańszy.

Gięcie 3D natomiast będzie korzystniejsze wówczas, gdy zredukuje liczbę części wymagających złożenia lub gdy wymagana jest wyjątkowa ergonomia. Naszą rolą, jako producenta, jest audyt projektu. Jeżeli uznamy, że detal 3D można uprościć do 2D bez straty funkcjonalności, sugerujemy to Klientowi, oszczędzając jego koszty produkcyjne. Kluczem do sukcesu jest zrozumienie fizycznych i geometrycznych uwarunkowań już na etapie projektu, co pozwala na produkcję bezawaryjną, powtarzalną i efektywną.

PODSUMOWANIE

Powtórzmy główne kwestie, które wymieniliśmy, a więc przede wszystkim:

- prostota / złożoność kształtów;

- ograniczenia materiałowe i techniczne;

- kwestie wyboru 2 D i 3D pod kątem opłacalności.

Te czynniki są dość często nieuwzględniane w projektach, które do nas trafiają. Dopiero analiza tych parametrów oraz symulacja procesu pozwalają dostosować projekt w taki sposób, aby produkcja była powtarzalna, bezkolizyjna i ekonomicznie uzasadniona. Oczywiście w Salpark, to my, jako producent, bierzemy na siebie ciężar optymalizacji projektu, aby uzyskać satysfakcjonujący efekt. Natomiast szczegóły dotyczące samego projektowania omawiamy szerzej w artykule „Projektowanie elementów z drutu pod gięcie CNC”.

Sekcja FAQ

Czym różni się gięcie drutu 2D od gięcia drutu 3D?

Gięcie drutu 2D polega na formowaniu elementów w jednej płaszczyźnie, natomiast gięcie drutu 3D umożliwia tworzenie kształtów przestrzennych w jednym cyklu produkcyjnym. Różnica dotyczy nie tylko geometrii, ale także kosztów, czasu produkcji i stopnia skomplikowania detalu. Wybór technologii zależy od funkcji elementu oraz opłacalności produkcji.

Czy gięcie drutu 3D zawsze jest lepszym rozwiązaniem?

Nie, gięcie drutu 3D nie zawsze jest najbardziej opłacalne. W wielu przypadkach prosty detal 2D będzie tańszy i szybszy w produkcji, szczególnie przy dużych seriach. Technologia 3D sprawdza się głównie wtedy, gdy pozwala wyeliminować spawanie lub znacząco poprawia ergonomię elementu.

Jakie ograniczenia technologiczne występują przy gięciu drutu CNC?

Ograniczenia wynikają przede wszystkim z właściwości materiału, takich jak sprężystość i plastyczność drutu, a także z jego średnicy i minimalnych promieni gięcia. Istotnym problemem jest również ryzyko kolizji podczas sekwencji gięć, gdy wcześniej uformowany kształt może kolidować z elementami maszyny. Dlatego każdy projekt wymaga analizy technologicznej przed rozpoczęciem produkcji.

Na czym polega problem sprężynowania drutu przy gięciu 3D?

Sprężynowanie to zjawisko polegające na częściowym „odbijaniu” materiału po wykonaniu gięcia. W gięciu 3D problem ten jest bardziej odczuwalny, ponieważ błąd jednego gięcia wpływa na całą geometrię przestrzenną detalu. Dlatego w procesie CNC stosuje się symulacje i korekty kątów, aby finalny element był zgodny z dokumentacją.

Kiedy warto zdecydować się na gięcie drutu 2D zamiast 3D?

Gięcie drutu 2D warto wybrać wtedy, gdy detal nie wymaga geometrii przestrzennej i można go zaprojektować w jednej płaszczyźnie. Takie rozwiązanie jest zazwyczaj tańsze, szybsze i bardziej powtarzalne w produkcji seryjnej. Producent powinien zawsze zweryfikować projekt i zaproponować najbardziej ekonomiczne rozwiązanie.

Autor: Zespół Salpark

Zespół specjalistów z doświadczeniem produkcyjnym.

Treści publikowane na blogu powstają w oparciu o wiedzę techniczną, wieloletnie doświadczenie oraz realne projekty realizowane dla różnych sektorów przemysłu. Dzielimy się praktycznym spojrzeniem na procesy, rozwiązania i wyzwania, z którymi spotykamy się w codziennej pracy.

Poznaj Salpark ➜ https://salpark.pl/o-nas