W większości projektów gięcie to dopiero połowa drogi.

Często, w zależności od potrzeb i projektu, drut trzeba jeszcze ze sobą połączyć – solidnie, dokładnie i w taki sposób, żeby całość spełniała swoją funkcję.

W Salpark wykonujemy spawanie i zgrzewanie elementów drucianych na miejscu, jako integralny etap produkcji kompletnych komponentów z drutu – ale również jako osobną usługę dla klientów, którzy mają już wygięte elementy i potrzebują sprawdzonego wykonawcy do ich połączenia.

Do łączenia elementów z drutu wykorzystujemy dwie sprawdzone technologie:

Każda metoda Łączenia drutu ma swoje zastosowanie – dobieramy ją w zależności od wymagań technicznych, estetycznych i kosztowych danego projektu.

Przesyłasz zapytanie

Rysunek techniczny, informacja o ilości, rodzaju materiału i oczekiwanym sposobie łączenia (jeśli to istotne). Możesz to zrobić przez formularz lub mailowo.

Potwierdzasz – działamy

Po akceptacji warunków przystępujemy do realizacji. Dostosowujemy technologię do projektu i zapewniamy powtarzalność wykonania – niezależnie od serii.

Przesyłasz zapytanie

Rysunek techniczny, informacja o ilości, rodzaju materiału i oczekiwanym sposobie łączenia (jeśli to istotne). Możesz to zrobić przez formularz lub mailowo.

Analizujemy i wyceniamy

Sprawdzamy, czy dany element lepiej połączyć metodą TIG czy zgrzewaniem. Jeśli widzimy możliwość uproszczenia lub optymalizacji – dajemy znać. Wycena zazwyczaj wraca do Ciebie w ciągu 1–2 dni roboczych.

Analizujemy i wyceniamy

Sprawdzamy, czy dany element lepiej połączyć metodą TIG czy zgrzewaniem. Jeśli widzimy możliwość uproszczenia lub optymalizacji – dajemy znać. Wycena zazwyczaj wraca do Ciebie w ciągu 1–2 dni roboczych.

Odbierasz gotowy element

lub zlecasz kolejne serie

Zespawane lub zgrzane elementy pakujemy zgodnie z ustaleniami. Możesz odebrać je osobiście, zlecić transport lub wysyłkę. Jeśli efekt spełnia oczekiwania – kontynuujemy produkcję.

Potwierdzasz – działamy

Po akceptacji warunków przystępujemy do realizacji. Dostosowujemy technologię do projektu i zapewniamy powtarzalność wykonania – niezależnie od serii.

Odbierasz gotowy element

lub zlecasz kolejne serie

Zespawane lub zgrzane elementy pakujemy zgodnie z ustaleniami. Możesz odebrać je osobiście, zlecić transport lub wysyłkę. Jeśli efekt spełnia oczekiwania – kontynuujemy produkcję.

Jeśli masz rysunek techniczny i chcesz wiedzieć, czy damy radę go zrealizować – podeślij.

Sprawdzimy, doradzimy, wycenimy. Bez niepotrzebnego czekania i bez przesuwania terminów „na kiedyś”.

W procesach produkcji elementów drucianych technologia łączenia ma kluczowy wpływ nie tylko na trwałość i estetykę komponentu, ale również na efektywność kosztową, czas realizacji i możliwości automatyzacji. W Salpark stosujemy dwie sprawdzone metody: spawanie TIG oraz zgrzewanie oporowe doczołowe, dobierając je indywidualnie w zależności od geometrii, materiału, oczekiwań klienta oraz nakładu produkcyjnego.

TIG (GTAW – Gas Tungsten Arc Welding) to proces spawania łukowego z wykorzystaniem nietopliwej elektrody wolframowej w osłonie gazu obojętnego (najczęściej argon lub mieszaniny argonu z dodatkami H₂ lub He). Metoda ta pozwala na pełną kontrolę nad jeziorkiem spawalniczym, co przekłada się na wysoką jakość i estetykę spoiny – bez rozprysków i bez konieczności szlifowania przy odpowiednich parametrach.

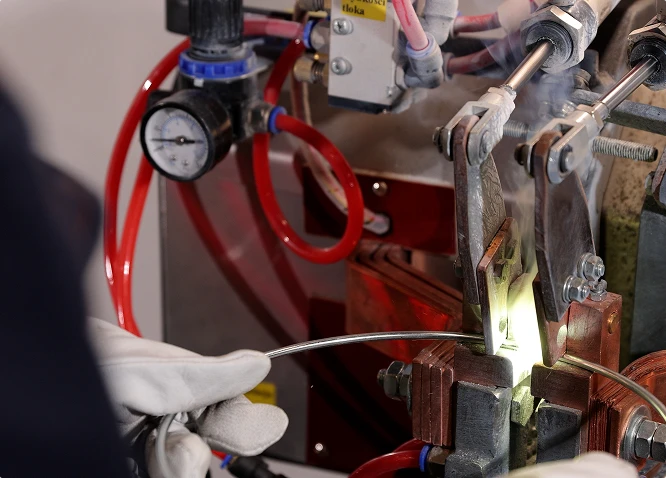

Zgrzewanie oporowe doczołowe (RBW – Resistance Butt Welding) to metoda, w której dwa końce drutu są dociskane do siebie w osiowym układzie, a przez miejsce styku przepuszczany jest impuls prądu o wysokim natężeniu. Energia elektryczna generuje lokalne nagrzanie na styku elementów, aż do ich uplastycznienia i połączenia. W efekcie powstaje trwała spoina bez potrzeby stosowania dodatkowych materiałów spajających.

Technologia RBW pozwala uzyskać bardzo czyste, powtarzalne i wytrzymałe połączenie czołowe – szczególnie tam, gdzie liczy się estetyka, niskie zniekształcenia i automatyzacja procesu.

To idealna metoda przy produkcji seryjnej zamkniętych kształtów z drutu, takich jak kółka, pierścienie czy ramki.

W Salpark każdą realizację poprzedzamy analizą technologiczną – tak, aby nie przepłacać za TIG tam, gdzie wystarczy punkt, i nie ryzykować zgrzewu tam, gdzie projekt wymaga solidnego, estetycznego połączenia.